在工业数字化转型的大趋势下,工业场景的智能化巡检成为提升生产效率、保障作业安全、降低运营成本的核心环节。本次打造的智能巡检系统,以软件平台为核心支撑,结合定制化工业巡检机器人产品,形成“平台+硬件”的一体化智能巡检解决方案,全面适配钢铁、矿山、港口等重工业场景的巡检需求,解决传统人工巡检效率低、风险高、数据管理不规范等痛点,为企业生产运营的智能化升级提供全流程技术支撑。

一、系统概述

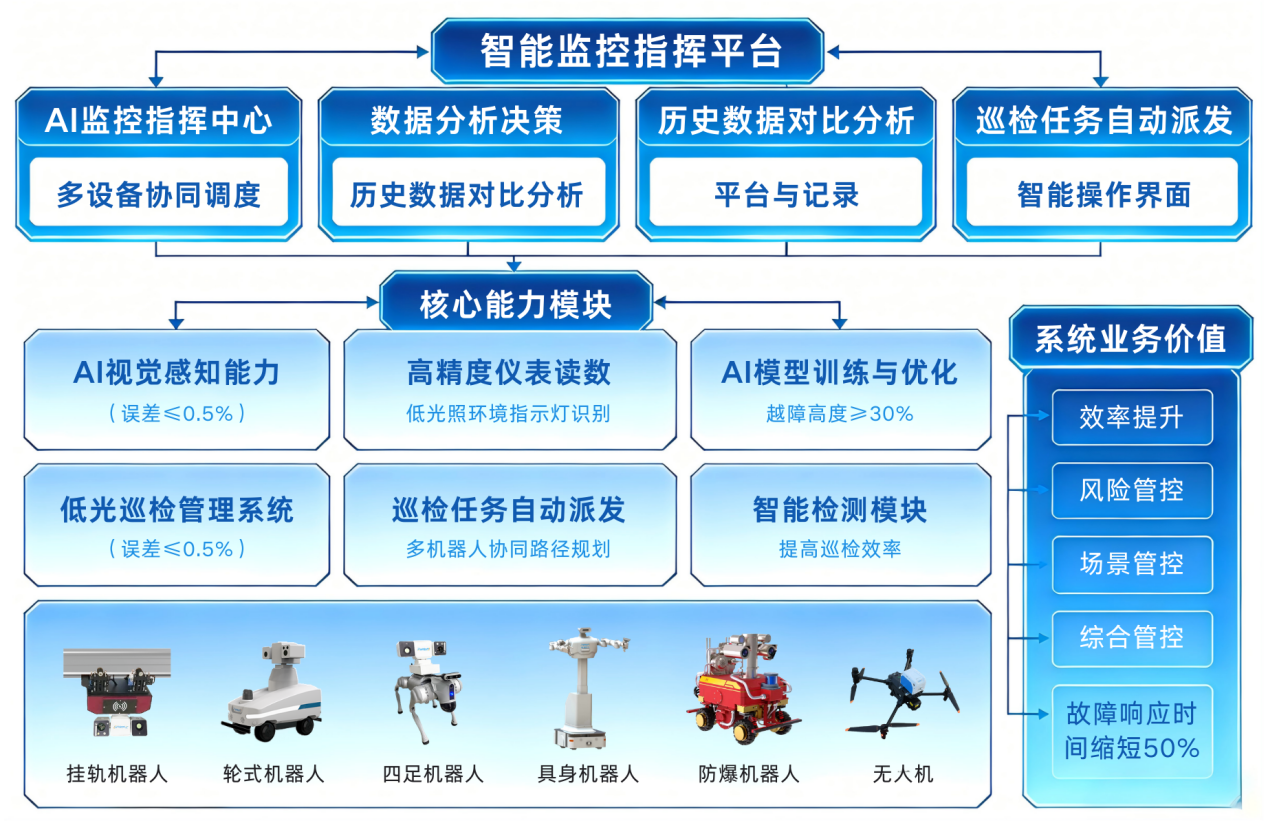

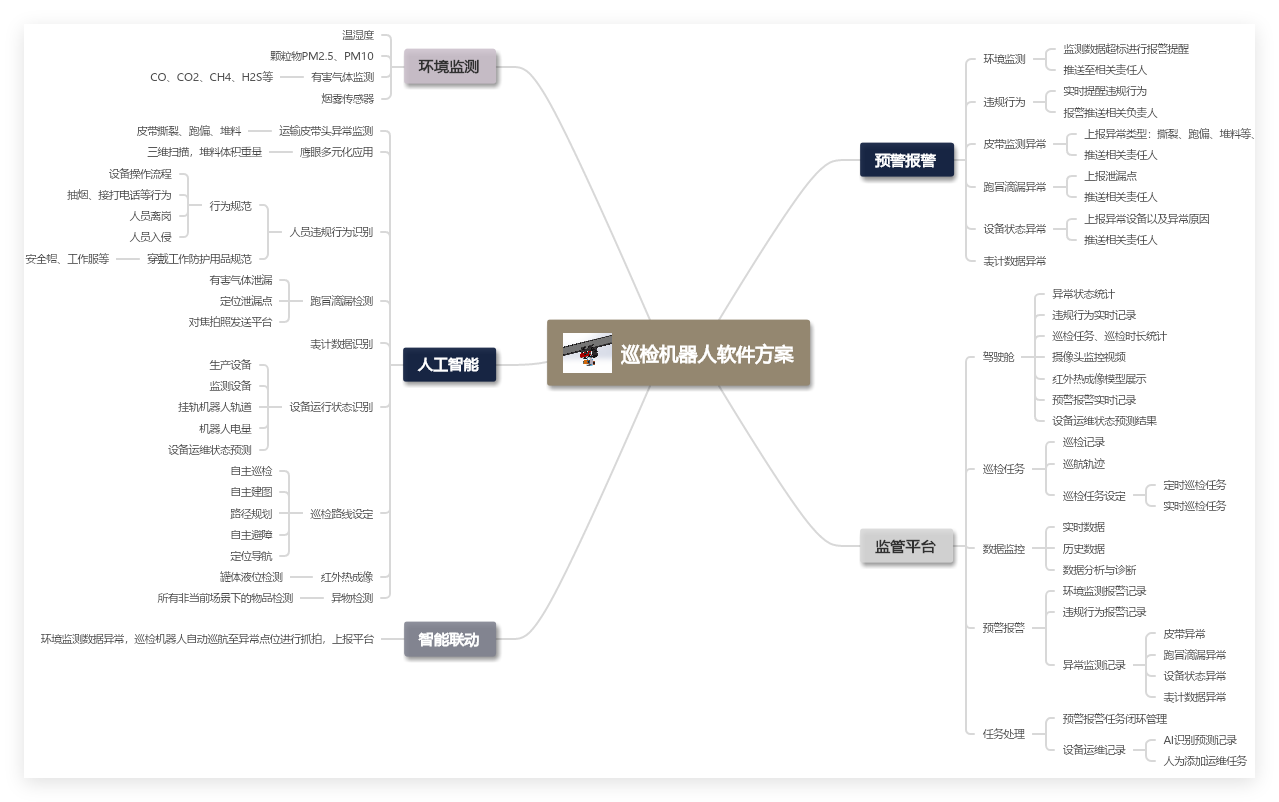

智易时代智能巡检机器人管理系统是一套集多机型适配、全场景覆盖、AI智能分析于一体的综合性巡检管理体系。系统以“可视化管控、智能预警、高效协同”为核心目标,通过驾驶舱全景监控、任务智能调度、实时视频感知、远程精准控制等核心模块,实现对多种形态巡检设备的统一接入与协同管理,将离散的巡检任务升级为标准化、流程化、可优化的智能运维流程。

硬件端:涵盖无人机、轮式机器人、四足机器狗、挂轨机器人等多种形态,适应高空、地面、复杂地形、高温高危等全场景。

软件端:基于B/S架构打造的智能云平台,作为所有机器人的统一“智慧大脑”,实现远程控制、数据汇聚、智能分析、协同调度与可视化管控。

二、智能巡检平台

智易时代智能巡检平台是以业务驱动为核心的一体化管理系统,采用分层架构与微服务设计,支持与巡检机器人及企业现有系统无缝对接。平台围绕工业巡检全流程,集成设备接入与实时数据采集、可视化监控与远程操控、AI智能分析与分级告警、巡检数据管理与报表生成,以及基于角色的系统权限管理等功能,构建成为集实时监控、智能分析与决策支持于一体的工业巡检数字化中枢。

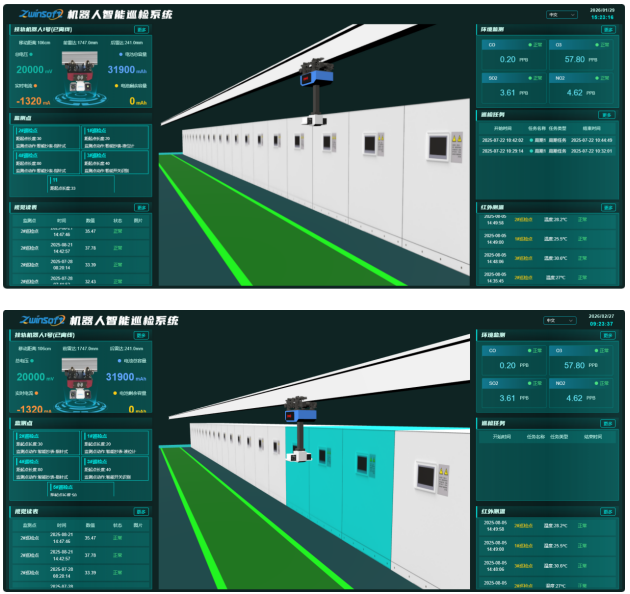

(一)驾驶舱:全局可视

全景监控:一屏统览所有机器人实时状态、任务进度、告警分布及关键指标。

空间可视化:融合三维模型与平面图,精准定位机器人位置,回溯巡检轨迹。

告警集中处置:对各类异常进行分级告警,支持一键派单、进度跟踪与历史追溯。

挂轨机器人智能巡检:支持多监测点管理、视觉读表(指针/数字仪表)、环境参数监测(温湿度、气体浓度等)、红外测温预警等功能,可实现周期巡检和计划巡检的自动执行。适用于工业制造、能源电力、仓储物流等领域。

无人机巡检(智能巡检/堆料测量):无人机智能巡检管理系统提供巡检航线规划、任务信息可视化、AI智能巡航报警(识别地标损坏、地面塌陷等异常),精准记录经纬度、巡检范围等关键数据;堆料测量管理系统涵盖巡检数据统计、AI智能盘点、任务全流程管控、告警信息实时推送,支持航线规划、航点数设置、预计拍照数预设等功能。平台适配大疆等主流工业级无人机,适用于城市治理、园区运维、应急救援等场景。

轮式/四足机器人智能巡检:系统集成异常状态统计、违规行为记录、红外监控、噪声检测、预警报警、巡检任务、运维状态预测等功能。适用于钢铁、焦化、工厂粉尘、铁路货场等场景。

高炉风口巡检:可实现可见光与红外影像实时监控、机器人远程操控与传感器参数调节,支持智能巡检任务调度、告警记录追溯、巡检结果可视化分析,并实时采集与展示移动距离、雷达数据、电压电流等关键参数,为钢铁企业构建智慧运维体系奠定了坚实基础。

(二)智能任务与设备管理

多机协同调度:支持对多台机器人进行任务编排、优先级分配与协同作业。

全生命周期管理:实现从任务创建、下发、执行到回溯的闭环管理。

机器人统一纳管:兼容第三方设备,支持远程参数配置、固件升级与健康诊断。

(三)AI视觉与数据分析

智能识别:内置仪表读数、设备缺陷、人员行为、安全隐患等10余种AI算法,识别准确率超95%。

预测性维护:通过大数据分析比对历史数据,实现设备寿命预测与故障早期预警。

数据深度挖掘:提供 customizable 报表、趋势分析,为运维决策提供数据支撑。

(四)远程实时操控与交互

远程精准控制:支持手动遥控、路径点导航、云台调焦、传感器操控等。

视频联动:实时视频监控与远程控制无缝结合,便于应急指挥与专家协作。

权限与日志管理:确保操作安全可追溯,满足高等级安全审计要求。

三、多形态巡检机器人:灵活适配,多场景覆盖

配套平台的工业巡检机器人,是依据《工业机器人设计技术规范》打造的专用智能硬件设备,遵循安全、可靠、高效、经济的设计原则,针对钢铁高炉风口、矿山巷道、港口堆场等特殊工业场景的作业需求进行定制化研发,具备高防护、高精度、高适应性的特点,可独立完成巡检作业,同时与平台实现数据双向交互,构成“端+云”的智能巡检体系。

1、挂轨巡检机器人

挂轨式智能巡检机器人具备自主行走、自主定位、自主充电等功能的全自动化智能产品,可协助完成场景内所需的各类日常巡检。适用于管道密集区、高空装置等固定路线场景,搭载多光谱摄像头和气体传感器,可24小时监测设备温度异常、气体泄漏等隐患。防爆设计符合化工场景需求,实时回传数据至中控平台。

应用:工厂管线、隧道、管廊等固定路径的精细化巡检。

特点:稳定循轨、持续供电、集成多种传感器(视觉、红外、气体)。

2、轮式巡检机器人

智能巡检轮式机器人是一款专为危险环境设计的智能巡检设备,集成了高精度传感、自主导航、实时通信与数据分析功能,可替代人工完成复杂场景下的设备监测、隐患预警及应急响应任务。其核心设计理念是“安全+智能”,通过AI视觉算法自动识别跑冒滴漏、仪表读数异常等130余类故障,检测效率较人工提升4倍,适用于石油储罐区、天然气管道、化工园区、煤矿巷道等高风险场景。

应用:复杂地面环境、室内外跨区域巡检,如工厂车间、变电站、货场。

特点:自主导航、动态避障、强越障能力,适应非结构化环境。

3、四足巡检机器人

四足仿生智能巡检机器人采用仿生关节与轻量化结构,具备更强地形突破能力,可攀爬楼梯、穿越管廊,通过3D激光雷达与热成像仪精准识别设备故障与热源,也适用于废墟搜救等环境。轮式四足巡检机器人融合轮式高效移动与足式越障能力,搭载激光雷达、空气微站与双光谱云台,支持自主导航与环境监测,适用于各类高危场景下的持续巡检与实时AI分析。

应用:钢铁高炉、焦化等高温、高危、高粉尘特殊环境。

特点:耐高温设计、抗干扰强、实时采集风口影像与工艺参数。

具身智能巡检机器人基于高精度移动底盘与激光SLAM导航系统,可在复杂环境中实现自主建图、路径规划与动态避障。其搭载的可升降立柱模组,支持作业高度灵活调节,覆盖从低处设备到高处管线的全垂直空间。机械臂依托协同控制算法,可完成精细抓取、搬运、码垛、装配等操作,并具备安全的人机协同作业能力。

应用:工业制造、物流仓储、医疗健康、餐饮服务及教育科研等多类场景。

特点:激光SLAM自主导航、可升降全空间作业、具身机械臂精细操作、边缘AI实时分析、人机安全协同。

5、轮式防爆巡检机器人

轮式防爆巡检机器人是一款专为易燃易爆危险环境设计的智能化巡检设备,集成了多传感器融合技术、自主导航系统和远程监控平台。该产品通过国家防爆认证,具备高可靠性、高适应性和智能化特点,可有效替代人工完成复杂环境下的巡检任务,提升安全生产管理水平。

应用:石油、化工、燃气、煤矿等易燃易爆高危场所。

特点:自主导航与路径规划、环境监测与数据采集、视频监控与智能分析、远程控制与数据管理。

6、智能巡检无人机

智能巡检无人机集成多光谱成像、气体传感矩阵与5G实时传输技术,构建起“空-地-云”三位一体监测网络。该系统可穿透雾霾精准锁定PM2.5扩散路径,捕捉挥发性有机物逃逸轨迹,在石化园区形成立体化气体泄漏预警屏障。通过机器学习算法对污染迁移进行动态建模,为应急响应提供分钟级决策支持,开创环境监测从平面布点到立体感知的新纪元。

应用:高空巡检、大范围巡查、堆料体积测量、应急勘察。

特点:自主航线规划、AI巡航报警、精准定位,适配大疆等主流工业机型。

产品核心功能与配置

1.多传感器融合检测:配备高清工业摄像头、红外热成像仪、温湿度传感器、振动传感器、气体检测传感器等多种检测设备,可实现对设备外观、温度、振动、运行参数,以及现场环境温湿度、有害气体浓度等指标的全面检测,检测数据实时传输至智能巡检平台。

2.自主导航与避障:搭载激光雷达、视觉导航等双模导航系统,具备自主建图、路径规划、智能避障的能力,可根据平台预设的巡检路线自动完成巡检作业,同时支持人工远程操控,应对复杂现场环境。

3.模块化设计:机器人本体按功能划分为行走模块、检测模块、控制模块、通信模块等独立单元,各模块标准化设计,便于安装、拆卸与维护,关键部件预留检修空间,故障诊断接口支持平台远程监控,降低设备维护成本。

4.无缝对接平台:搭载专用通信模块,支持 5G/4G/WiFi 等多种通信方式,可与工业智能巡检平台实现实时数据交互,将现场巡检数据上传至平台,同时接收平台的操控指令、任务规划、告警反馈等信息,实现作业协同与数据互通。

5.安全保障功能:配备急停按钮、防撞传感器、声光报警装置等多重安全防护部件,当检测到自身故障、现场突发危险或遇到障碍物时,可自动停机并发出报警信息,同时将异常状态上传至平台,保障设备与现场作业的安全。

四、系统核心价值

智易时代智能巡检机器人管理系统实现了工业巡检从“人工主导”向“智能无人”的转型,其核心价值体现在三个方面:一是提升巡检效率与质量,机器人可24小时不间断作业,检测精度远高于人工,平台实现数据自动分析与报表生成,大幅降低人工成本,提升巡检工作的标准化与高效性;二是保障作业安全,替代人工进入高危、恶劣的工业场景进行巡检,从根本上规避人工巡检的安全风险,同时分级告警机制实现故障的早发现、早处置,降低设备故障引发的生产安全事故;三是沉淀数据资产,平台对巡检数据进行全生命周期管理,通过大数据分析挖掘设备运行规律,为企业设备预防性维护、生产工艺优化、经营决策提供科学的数据支撑,助力企业实现数字化、智能化的生产管理升级。

展望未来,智易时代将持续深耕工业智能巡检领域,依托不断演进的人工智能、数字孪生等前沿技术,推动巡检机器人从“执行终端”向“智能决策节点”演进。我们将进一步强化平台的数据融合与自学习能力,实现巡检任务的自适应调度与全场景智能协同,助力企业构建更加开放、柔性、可演进的智慧运维体系。同时,我司将携手更多行业伙伴,推动巡检机器人在更广泛工业场景中的落地应用,持续赋能企业实现安全、高效的数字化转型目标,为工业智能化发展注入源源不断的创新动力。

天津智易时代科技发展有限公司

天津智易时代科技发展有限公司

您好!请登录